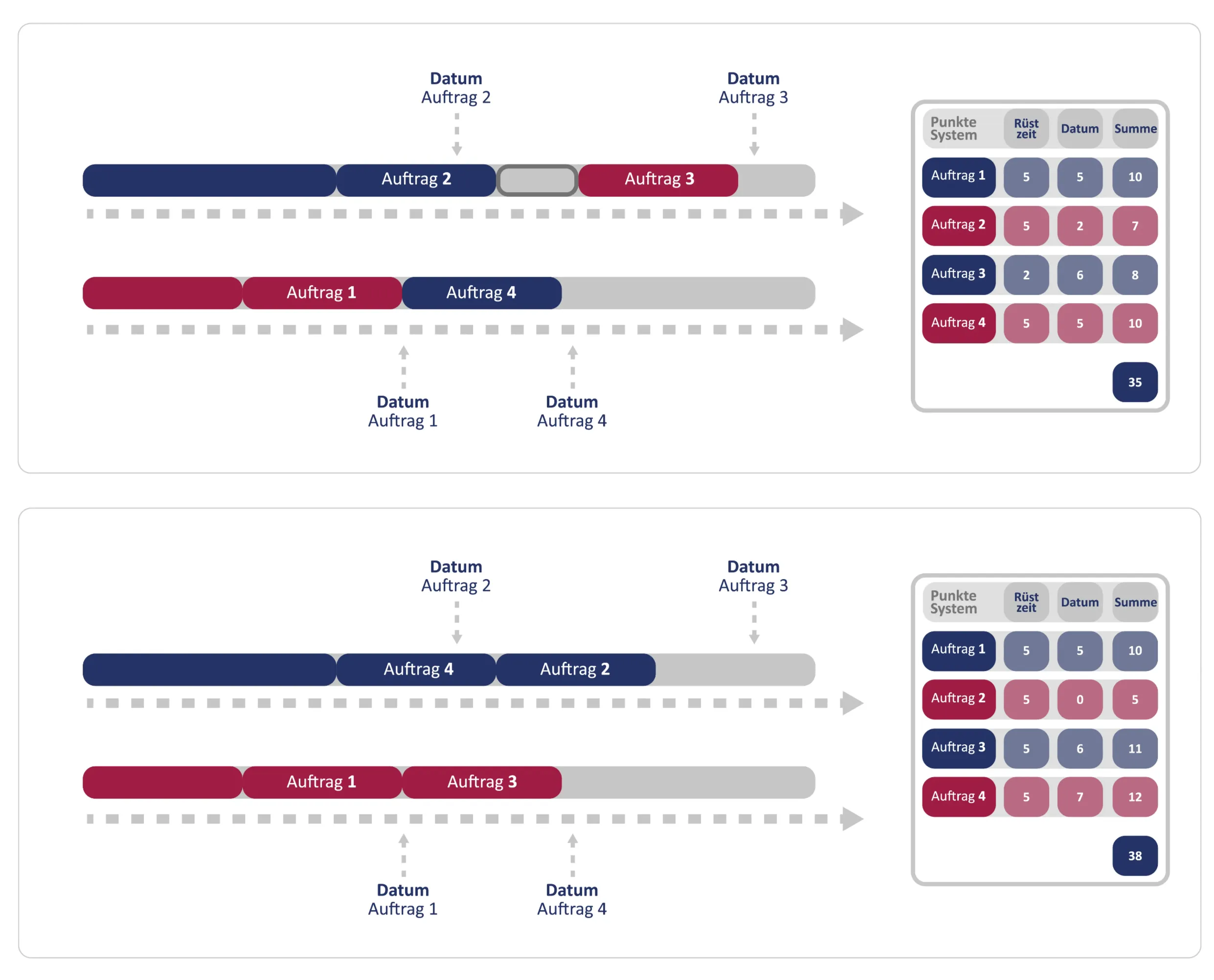

Punktesystem

Beispiel

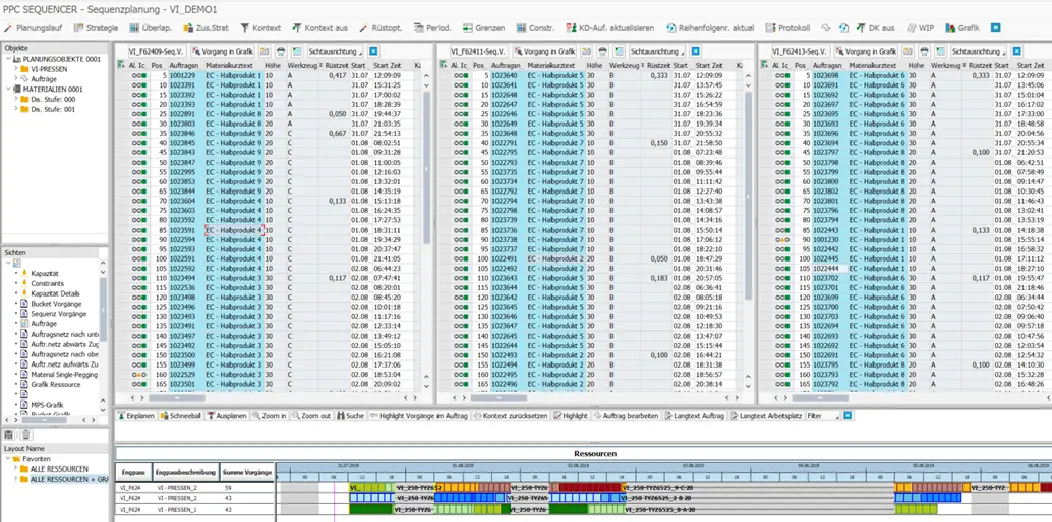

Im untenstehenden Diagramm sind zwei unterschiedliche Planungssituationen dargestellt, in denen jeder Auftrag (bzw. jeder Vorgang auf seiner Ressource) für reduzierte Rüstzeit und Einhaltung des Bedarfstermins Punkte erhält. So lassen sich diese beiden Planungssituationen bewerten und vergleichen.