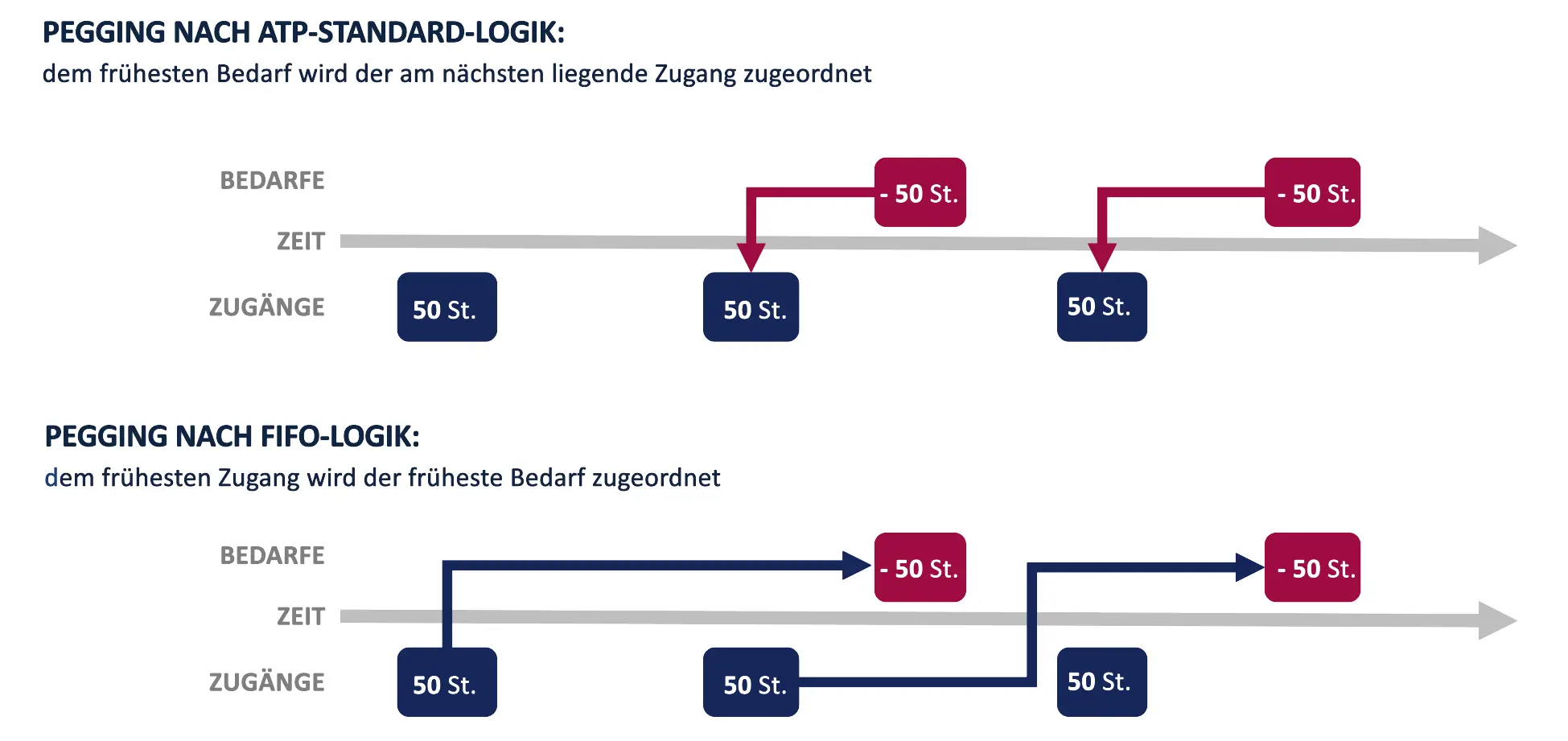

Pegging-Logiken

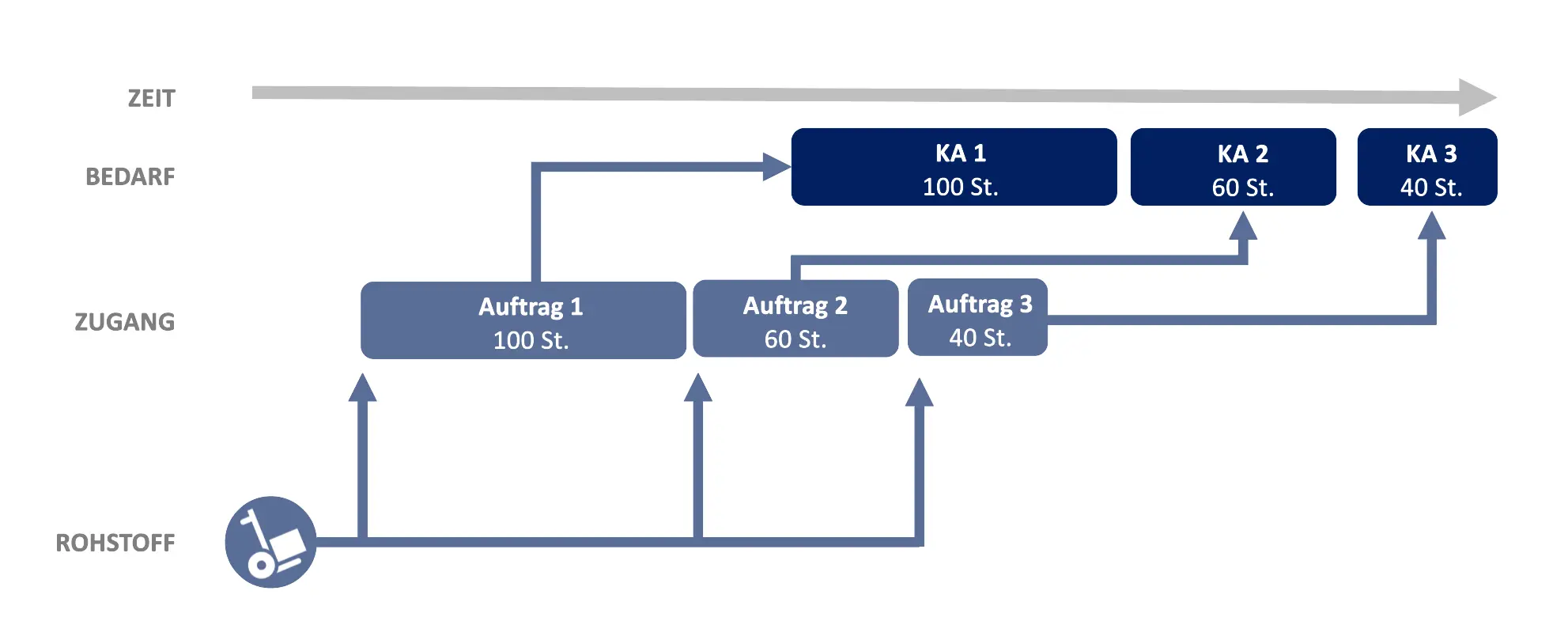

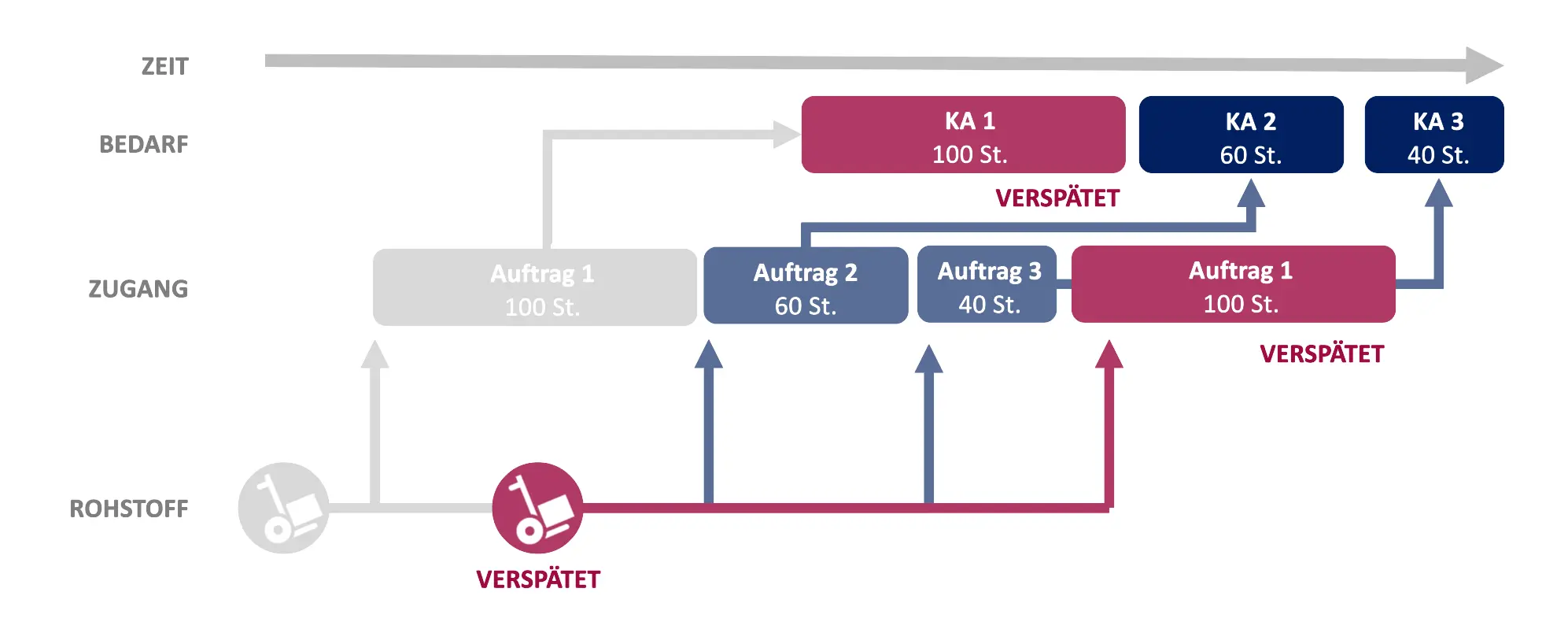

Es gibt zwei grundlegende Pegging-Logiken: nach ATP (available to promise) oder nach FIFO (first-in first-out)

Additional Rules

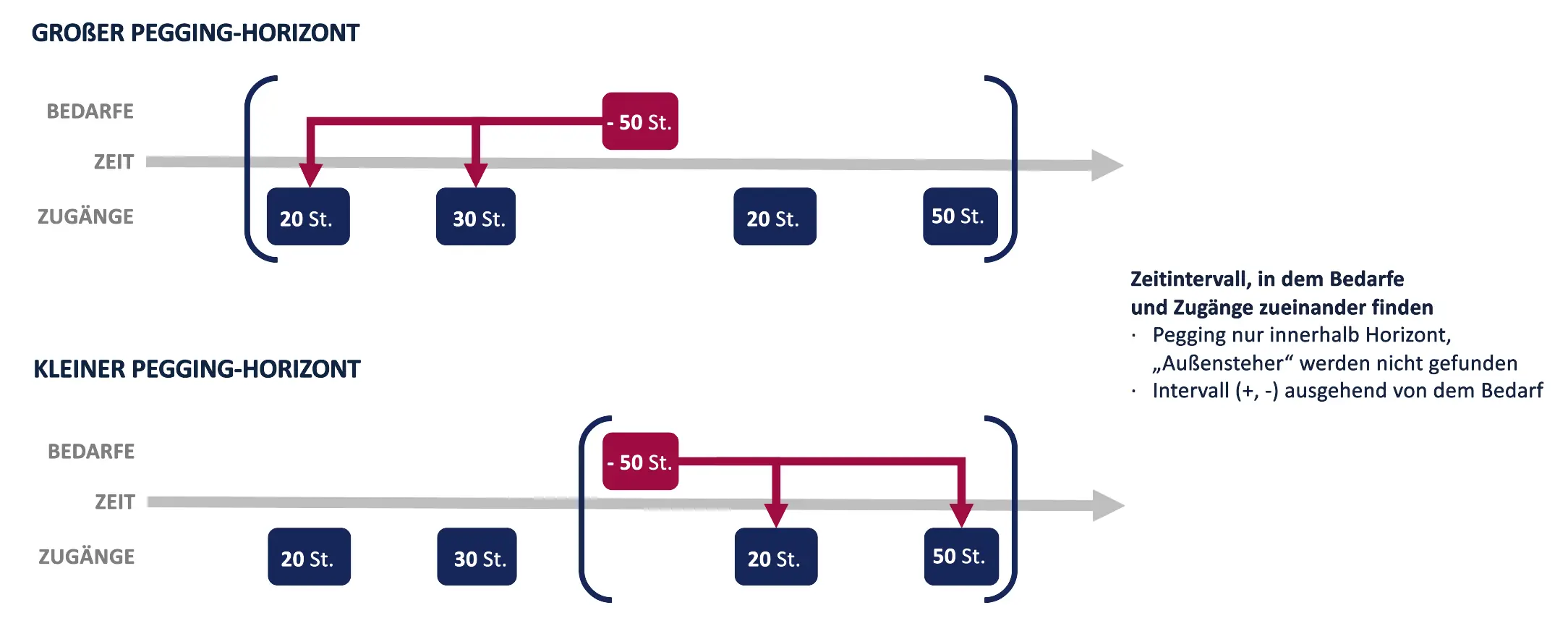

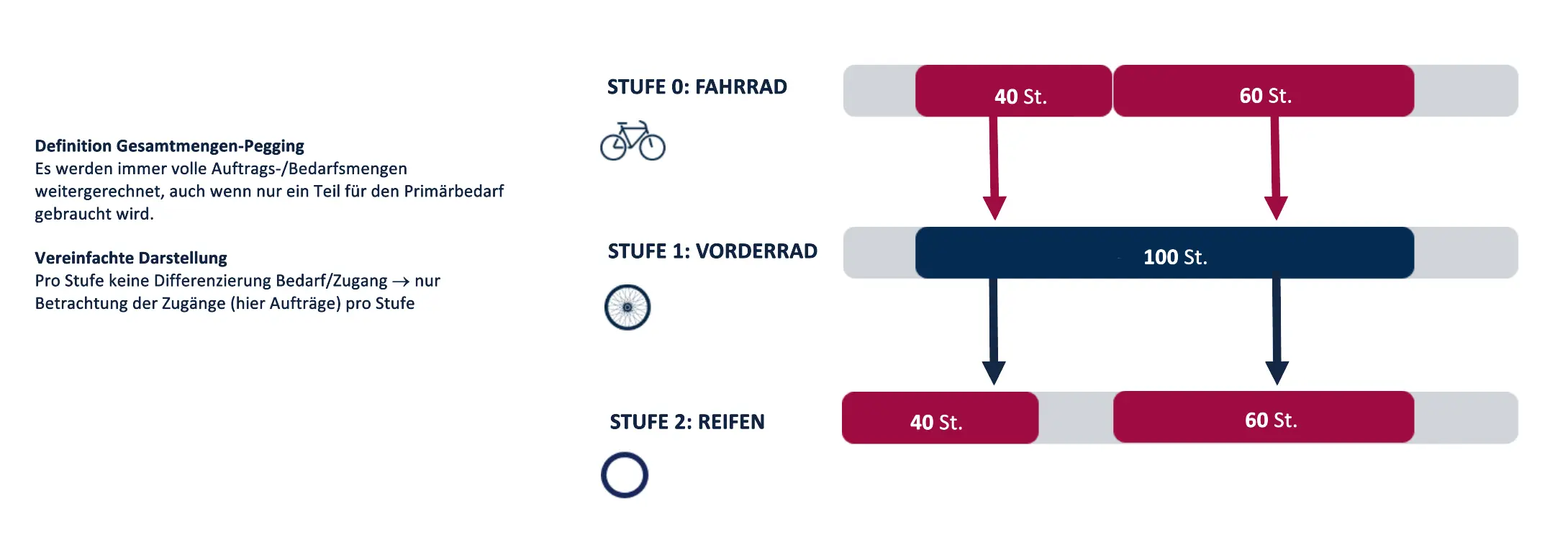

Innerhalb dieser Grundlogiken können weitere Filter- und Priorisierungsregeln hinterlegt werden. Als Beispiel der Horizont, innerhalb dessen Zugänge und Bedarfe einander zugeordnet werden dürfen: