PPC Heuristiken

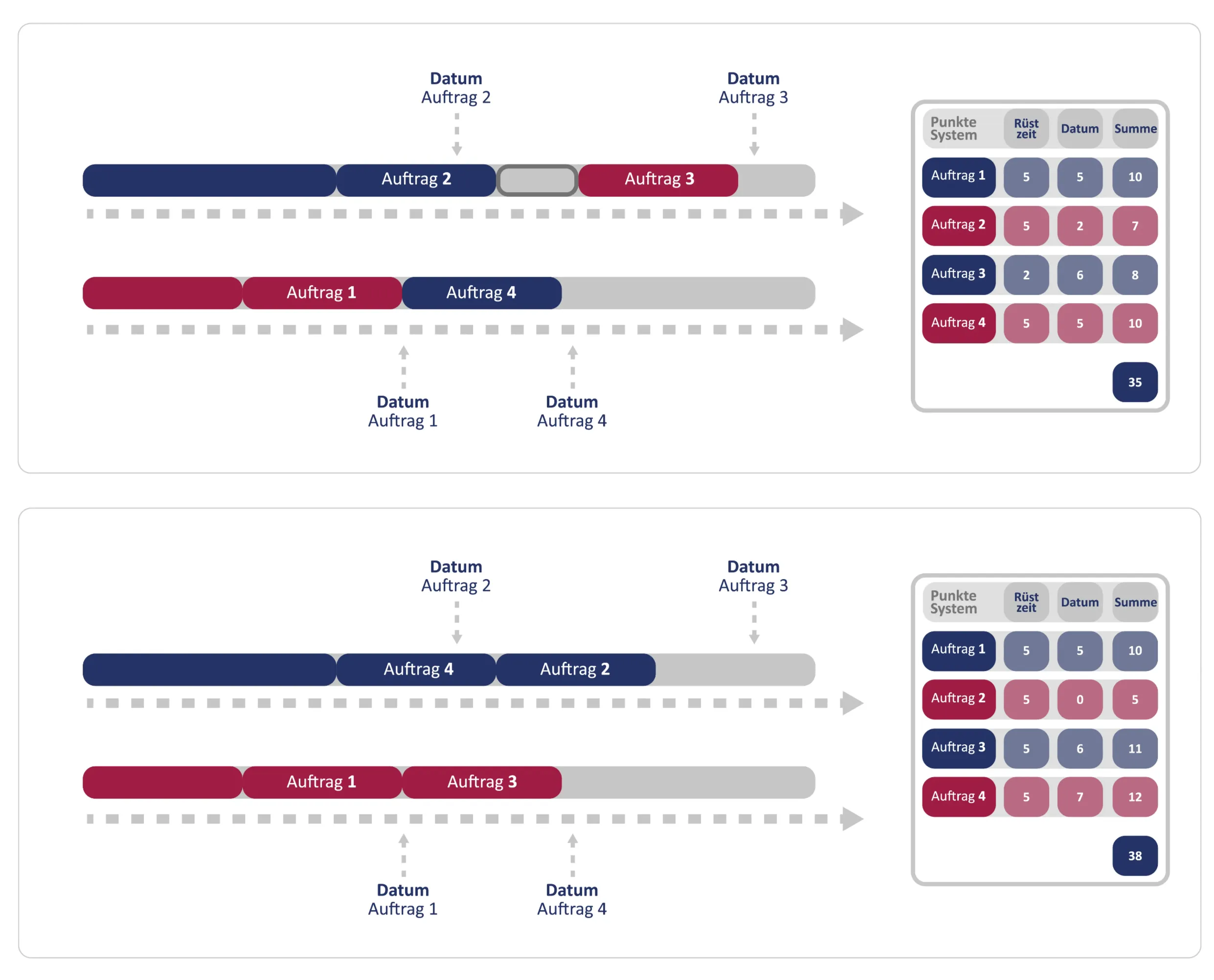

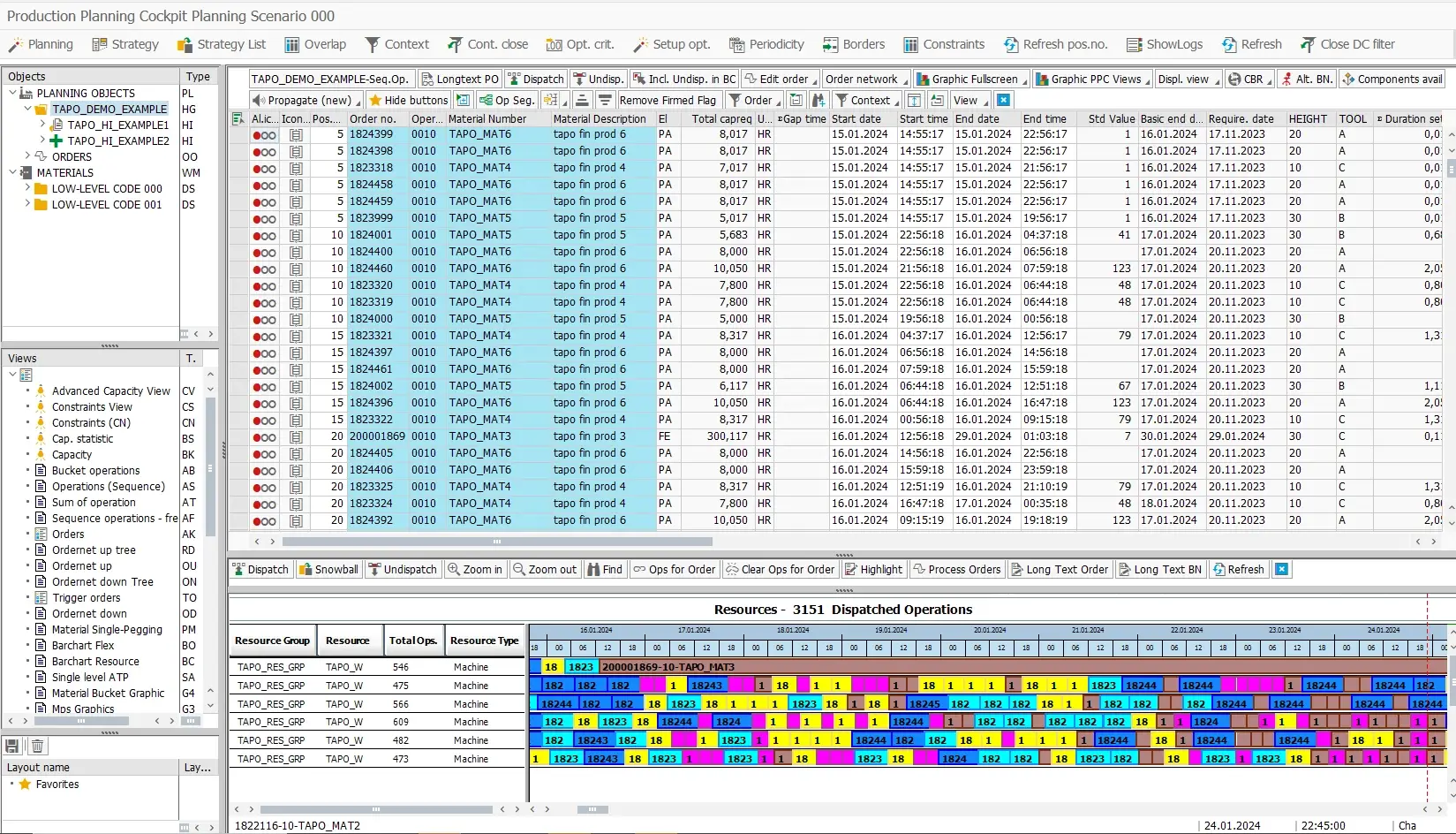

Die Heuristiken von ITeanova (und Heuristiken im Allgemeinen) verfolgen das Ziel, ein sehr gutes (fast optimales) Planungsergebnis durch pragmatisches, in der Praxis bewährtes Vorgehen bei der Planung zu erreichen. Sie stützen sich zum großen Teil auf branchenspezifisches Vorgehen bei der Lösungsfindung (z. B. Reihenfolgebildung aufgrund der verwendeten Farben in der Druckbranche). Dabei sind sie flexibel parametrisierbar und auf neue Szenarien anpassbar. Spezielle kundenspezifische Anforderungen können an strategisch wichtigen Stellen im Coding modifikationsfrei hinzugefügt werden (user exit).

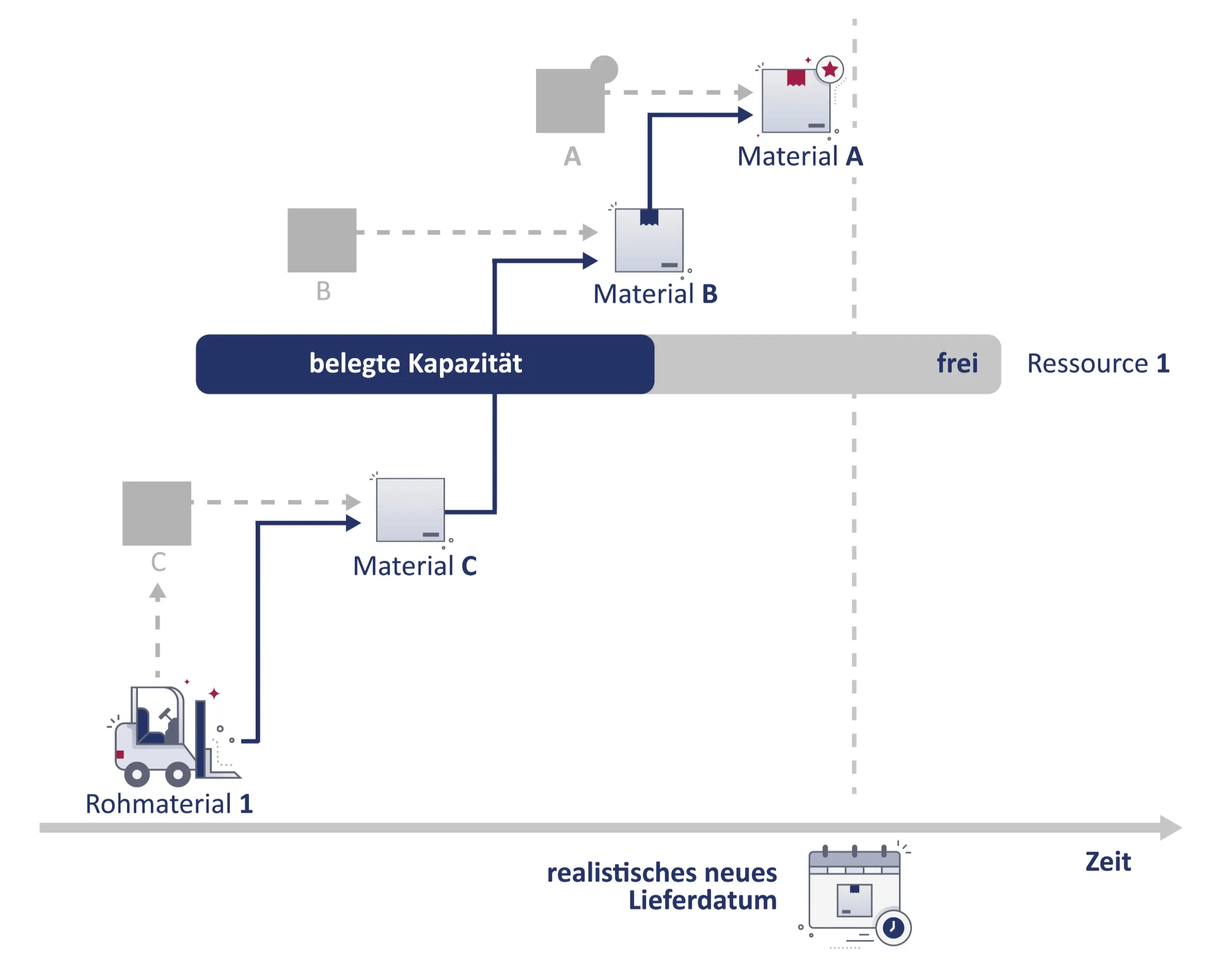

Das entscheidende Kriterium für einen effizienten und damit vor allem machbaren Produktionsplan ist die simultane Berücksichtigung der beiden wichtigsten Faktoren:

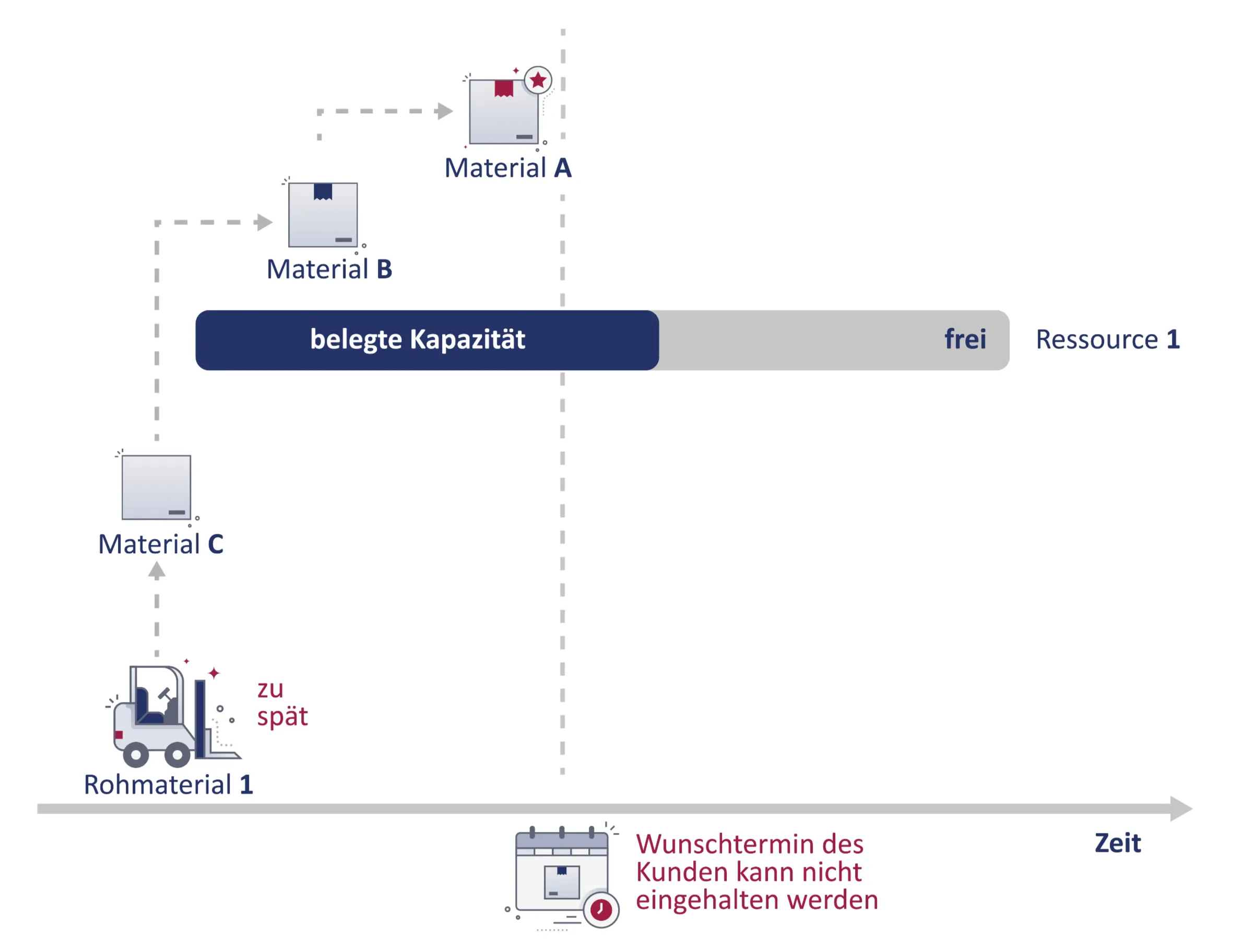

Materialverfügbarkeit

- Rohstoffe müssen rechtzeitig zur Produktion zur Verfügung stehen

- Baugruppen müssen pünktlich hergestellt und weiterverarbeitet werden

- Der Kunde soll seine bestellten Produkte zum vereinbarten Termin bekommen

Kapazitätsplanung

- Maschinen, Personal und sonstige Engpässe dürfen nicht überlastet werden, es ist aber für eine angemessene Auslastung zu sorgen

- Regeln der Produktion sind einzuhalten, z. B. die Reihenfolge der Arbeitsvorgänge

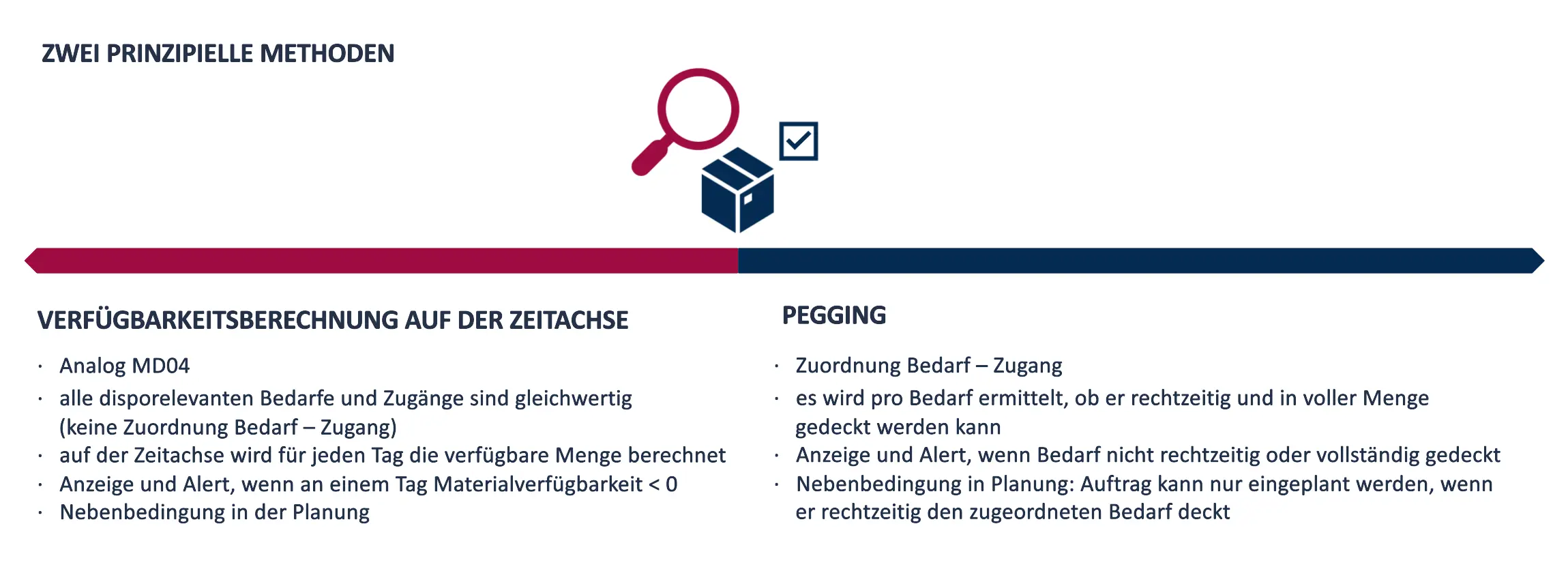

Die Materialverfügbarkeit kann auf verschiedene Arten ermittelt werden:

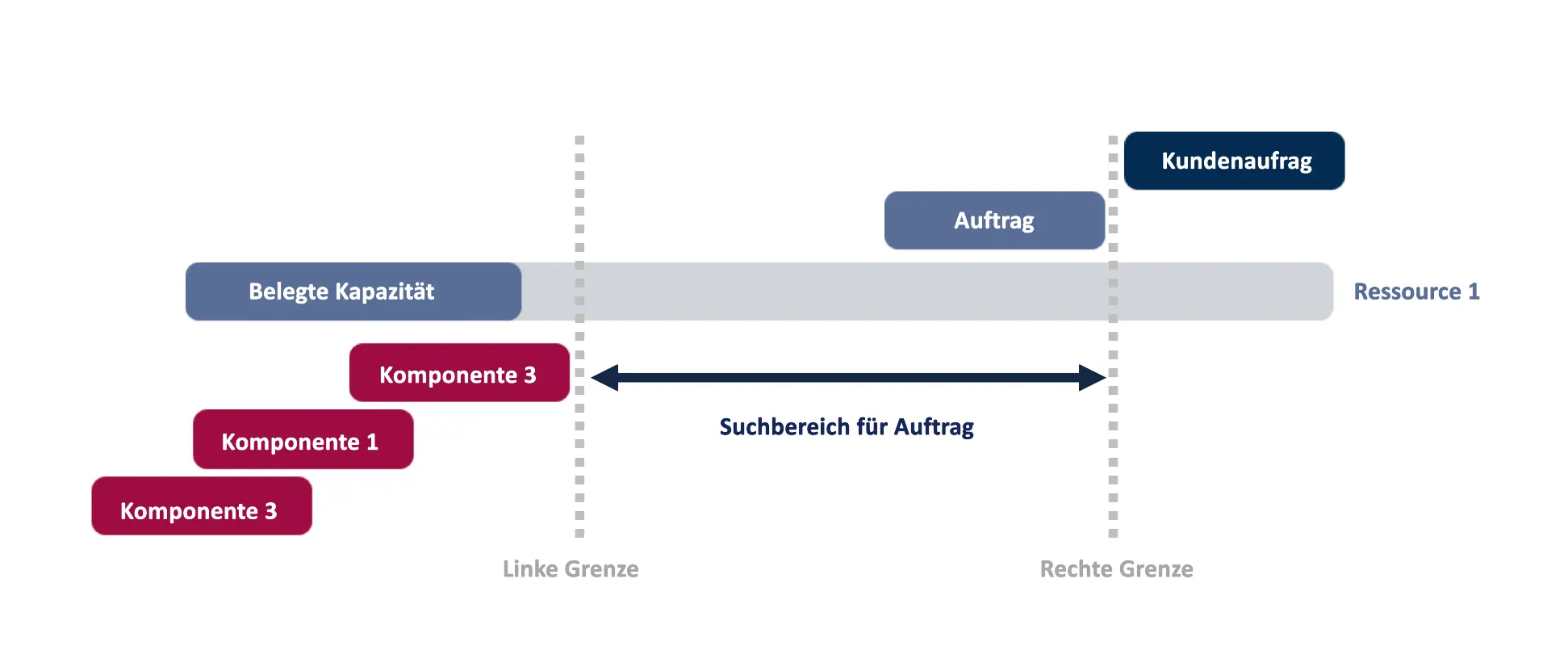

Die Aussagen aus der Materialverfügbarkeit werden dann als Restriktionen für die Kapazitätsplanung herangezogen: