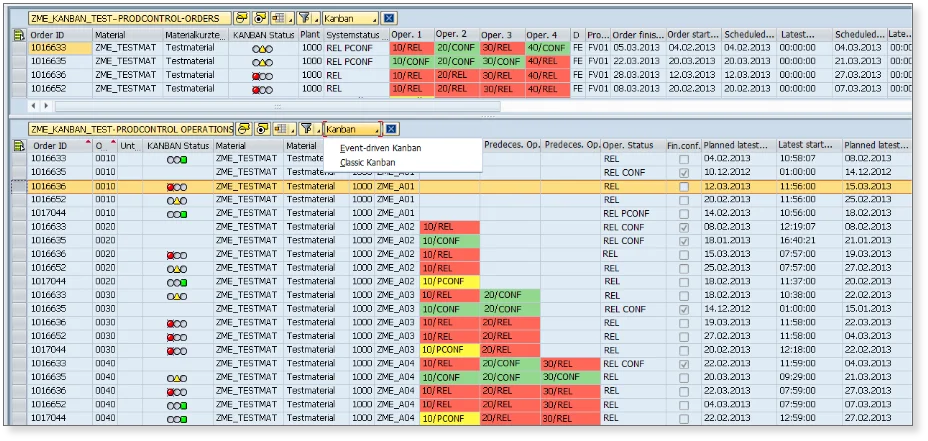

PPC Production Control für die Fertigungssteuerung

Funktionalitäten zur Verbesserung der Planungsqualität im Produktions- bzw. Supply-Chain-Bereich stehen im Mittelpunkt unseres Lösungsportfolios. Der Übergang von einer Planung bis zur tatsächlichen Durchführung der Produktion (Production Execution) in der Werkstatt oder an der Linie gestaltet sich oft fließend. Außerdem kann jede plan- oder außerplanmäßige Aktivität in der Produktion Einfluss auf die Planungssituation haben und das Eingreifen des Planers erfordern.